Linee di produzione THT con SIPLACE SX

La divisione Elettronica di Amberg (EWA) di Siemens, in Germania, dispone di una linea su cui i componenti THT vengono posizionati, saldati e ispezionati in modo completamente automatico senza alcun intervento manuale. Il concetto dimostra come i processi tradizionalmente manuali come il posizionamento di componenti OSC o la saldatura ad onda selettiva possano essere avanzati e automatizzati con successo. Il passo innovativo di Siemens combina e automatizza il posizionamento SMT convenzionale e la tecnologia THT in un’unica linea.

La divisione Elettronica di Siemens è stata fondata nel 1989 per produrre, tra le altre cose, controllori logici programmabili (PLC) SIMATIC. Lo stabilimento sforna un prodotto al secondo per un totale di 17 milioni l’anno, e il trend è in aumento. Il World Economic Forum (WEF) ha nominato l’impianto “Digital Flagship Factory” nel 2021.

SIMATIC

I versatili controllori SIMATIC prodotti nello stabilimento controllano effettivamente le macchine e automatizzano la produzione. Di conseguenza, il livello di automazione è elevato. Le macchine e i robot gestiscono da soli oltre il 75% della catena di montaggio con oltre 1.000 varianti di prodotto. “L’EWA produce con un livello di qualità del 99,999 % “.

Concetto di produzione integrativa

Attualmente gestiscono 71 macchine SMT di ASMPT in 17 linee insieme all’architettura software completa. Con circa 350 cambi di prodotto al giorno, richiedomo la massima flessibilità e trasparenza nel controllo dell’allestimento, nella gestione dei materiali e nella tracciabilità. Per soddisfare queste esigenze, dispongono di molte interfacce complesse e controllate dagli eventi tra i vari sistemi. Dopo aver valutato diversi fornitori, hanno scelto ASMPT per l’assemblaggio automatico dei componenti THT perché hanno riscontrato evidenti vantaggi in termini di disponibilità tecnica e robustezza del processo. L’utilizzo delle macchine ASMPT gli ha permesso di integrarle facilmente nell’infrastruttura dati esistente poiché disponevano già del know-how necessario.

Concetto di macchina flessibile

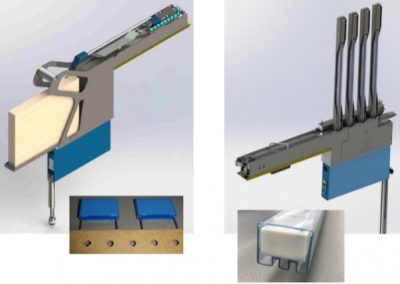

Il posizionamento dei componenti viene effettuato con un sistema SIPLACE SX di ASMPT. Lavora in modalità a convogliatore singolo ed è attualmente dotato di una testa SIPLACE VHF TwinStar. Questa testa posiziona componenti larghi fino a 200 x 125 millimetri e alti 50 millimetri con una forza massima di 100 N.

La SIPLACE SX è una macchina di posizionamento SMT standard che può essere migliorata in modo flessibile con opzioni aggiuntive per elaborare componenti di forma irregolare (OSC) e componenti THT. Le opzioni includono:

- Caricatori per componenti THT ( radiali e assiali);

- Manipolazione dei componenti (ugelli e pinze);

- Identificazione dei componenti (misurazione stereo 3D);

- Assemblaggio e fissaggio dei componenti (SIPLACE Glue Feeder X e/o Clinching Tool).

Libera scelta dei partner di cooperazione

Molti componenti OSC e in particolare i componenti THT richiedono capacità di alimentazione speciali a causa della loro diversità geometrica e dei tipi di imballaggio.

ASMPT offre il cosiddetto Feeder Development Kit, che sostanzialmente consente a qualsiasi fornitore di integrare perfettamente la propria soluzione di alimentazione nei vari sistemi di posizionamento SIPLACE. Il Feeder Development Kit fornisce tutte le informazioni necessarie per integrare una soluzione di alimentazione, che vanno da un modello 3D della macchina e dello spazio di installazione all’hardware per il controllo dell’alimentatore al protocollo di interfaccia completo. Il grado di implementazione può essere ampiamente determinato dall’utente.

Trasporto delicato

Un’altra caratteristica innovativa della nuova linea di produzione è l’eliminazione del fissaggio dei componenti sulla scheda prima del processo di saldatura. Normalmente, i componenti THT vengono fissati dopo essere stati inseriti nel circuito stampato. Lo stabilimento di Amberg, però, installa anche relè che non possono essere agganciati perché lo stress meccanico danneggerebbe le gambe dei componenti.

Insieme ad esperti dei vari SMT Centri di Applicazione, gli ingegneri di Siemens hanno testato diversi approcci alle soluzioni. In una prima prova è stato utilizzato il wet bonding. I primi tentativi di fissare i componenti con la colla per il trasporto sono andati a buon fine, ma nel corso dei test è stato riscontrato che il trasporto in sé non causa problemi, ma gli avvii e gli arresti improvvisi del circuito stampato lo fanno. E’ stato possibile evitare che i componenti si inclinassero o si ribaltassero regolando i movimenti di accelerazione e frenata dopo il processo di posizionamento.

Nel sistema di saldatura sono stati integrati anche un modulo a spazzola per la pulizia della parte inferiore dei circuiti stampati e un sistema di ispezione dei giunti di saldatura, in modo che le schede completate possano continuare a essere lavorate senza ulteriori fasi di lavorazione manuale.

Un investimento sicuro

Nonostante il processo di produzione specializzato, non sono necessarie macchine o robot di posizionamento speciali. Il concetto ASMPT utilizza miglioramenti dei sistemi standard con opzioni atte ad espandere il loro spettro di applicazioni secondo necessità. Le macchine di posizionamento SIPLACE SX possono anche essere riutilizzate in qualsiasi momento nell’ambiente di produzione SMT “puro” – un importante contributo alla protezione dell’investimento.

A causa della volatilità dei mercati, essere in grado di adattare in modo flessibile la propria produzione è ora più importante che mai. Per poter reagire a tali requisiti, è necessario disporre di sistemi di produzione sempre più flessibili in grado di funzionare senza attrezzature speciali come i singoli telai di saldatura.

Linea di produzione THT completamente automatica presso lo stabilimento Siemens Electronics di Amberg: SIPLACE SX1 di ASMPT perfettamente integrata con macchine di diversi altri produttori.

Contattaci se desideri maggiori informazioni

Hai bisogno di maggiori informazioni sull’Assemblaggio THT completamente automatizzato con macchine ASMPT? Contattaci.